Die wirtschaftlichen Vorteile von Pulverlack

- wirtschaftlich aufgrund des geringen Abfallanteils,

- Fast 100% der Farbe wird auf die Arbeitsfläche übertragen.

- Mit einer übermäßigen Menge Farbe, die sich während des Sprühvorgangs nicht auf der zu lackierenden Oberfläche absetzt, kann sie wieder verwendet werden.

- Die Technologie ist hochautomatisiert, was die Schulung der Mitarbeiter erleichtert, ohne dass die Beschichtung gewartet werden muss.

- minimaler Materialverlust beim Lackieren (1-4%),

- Etwa 95% der während des Reinigungsprozesses der Ausrüstung gesammelten Farbe können wiederverwendet werden. Daher ist die Entsorgung von Pulverfarben sehr hoch.

- Aufgrund der Abwesenheit von Lösungsmitteln sind weder die Zeit für die Verdampfung noch die Kosten für die Dampfentfernung erforderlich.

Umweltvorteile von Pulverfarbe

- enthält keine schädlichen organischen Verbindungen,

- Die Technologie ist umweltfreundlich

- reduzierte Brandgefahr,

- minimaler chemischer Geruch,

- Die Technologie verbessert die hygienisch-hygienischen Arbeitsbedingungen.

- Die Konzentration an flüchtigen Substanzen, die während der Polymerisation freigesetzt werden, erreicht niemals die maximal zulässige Norm.

Die Hauptvorteile von Pulverbeschichtungen gegenüber Lösungsmittelfarben

- ausgezeichnete dekorative und physikalisch-chemische Eigenschaften von Polymerbeschichtungen, die mit herkömmlichen Lackiermethoden nicht erreicht werden können,

- Polymerbeschichtungen höherer Qualität und bessere Leistungseigenschaften werden erreicht,

- Beschichtungsprodukte ohne Grundierungsoberfläche

- Aufgrund des 100% igen Trockensubstanzgehalts wird die Pulverbeschichtung im Gegensatz zu teuren mehrschichtigen Flüssigbeschichtungen einlagig aufgetragen.

- Die Porosität in der Pulverbeschichtung ist viel geringer. Die meisten Polymerpulverfarben haben im Vergleich zu herkömmlichen Farben verbesserte Korrosionsschutz- und Schlagfestigkeitseigenschaften.

- Die Pulverbeschichtung erfordert keine spezielle Vorbereitung oder Viskositätskontrolle, da Pulverlacke in gebrauchsfertiger Form an den Verbraucher geliefert werden.

- Die Verluste bei der Pulverbeschichtung betragen nur 1 bis 4%, während die Verluste bei der Flüssigkeitslackierung etwa 40% betragen.

- Das Aushärten der Pulverpolymerbeschichtung erfolgt innerhalb von nur 30 Minuten.

- Pulverfarben benötigen keine großen Lagerräume für die Lagerung,

- Die hohe Festigkeit der Pulverbeschichtung minimiert Schäden an lackierten Produkten während des Transports und reduziert außerdem die Verpackungskosten.

Mögliche Nachteile der Pulverbeschichtung

- Während des Färbevorgangs ist für jede Farbe ein separater Behälter erforderlich.

- Eine genaue Steuerung des Lackierprozesses ist erforderlich, um die Möglichkeit einer Explosion zu verhindern.

- es kann schwierig sein, einen sehr dünnen Anstrich aufzutragen,

- Schwierigkeiten beim Lackieren bei niedrigen Temperaturen sind möglich,

- Bestimmte Einschränkungen bei der Verwendung, z. B. bei nicht standardmäßigen Objektformen oder vorgefertigten Strukturen.

AUSRÜSTUNG ZUR ANWENDUNG VON PULVERFARBEN IN BELARUS, PULVERFARBE. FÜR ALLE FRAGEN KONTAKTIEREN SIE UNS, WIR HELFEN IHNEN!

Eigenschaften und Anwendungen der Pulverbeschichtung

Pulverfarbe ist eine flüssige Zusammensetzung auf der Basis von Polymerharzen mit Härtern und Fließmodifikatoren. Pigmente für Farbe hinzugefügt. Die Verarbeitungstemperatur in der Kammer beträgt 200–250 Grad. Die Pulverbeschichtungstechnologie wird für Produkte verwendet, die der Temperatur, bei der die Beschichtung backt, ohne Verformung standhalten können.

Die am weitesten verbreitete Technologie hat erhalten:

- bei der industriellen Herstellung von Metallerzeugnissen,

- in der Metallurgie,

- bei der Herstellung von Baustoffen.

Glas, Keramik, MDF werden ebenfalls nach dieser Methode gefärbt.

Pulverfarbe deckt ein breites Segment von Waren und Strukturen ab, einschließlich:

- Möbel, Haushaltsgeräte,

- medizinische Instrumente, Ausrüstung,

- Sportgeräte

- Bleche, Aluminiumprofile.

Die wichtigsten Vor- und Nachteile der Pulverbeschichtung

Pulverbeschichtung schützt die Oberfläche gut. Die Farbe liegt in einer dichten Schicht von 35–250 μm Dicke auf, die Anzahl der Poren ist geringer. Ein Anstrich ersetzt 2-3 Schichten normaler Farbe. Glatte, haltbare Beschichtungsfolie kratzt nicht und wird beim Transport nicht beschädigt.

Die Arbeitstechnologie ermöglicht es Ihnen, in die Luft gesprühte Farbe zur Wiederverwendung zu sammeln. Der Verlust der Farbzusammensetzung wird minimiert und beträgt 1-4% der Gesamtmasse. Das Lackieren des Metalls ist einfach, leicht und erfordert keine große Anzahl von Arbeitern. Diese Faktoren reduzieren die Kosten für die Anwendung pro Quadratmeter Bau.

Eine Korrosion des so lackierten Metalls ist ausgeschlossen. Metallprodukte verblassen nicht unter Sonnenlicht, Farbe, Beschichtungsqualität ändert sich bei keinen Wetterbedingungen. Eine vielfältige Palette hat viele Farbtöne, reproduziert die komplexe Textur von Bronze, Granit, Silber. Der Glanz variiert von matt bis glänzend.

Vom Hersteller gelieferte Pulverfarbe ist bereits gebrauchsfertig, das Lösungsmittel wird nicht verwendet. Pulverbeschichtete Teile werden nicht grundiert.

Die Nachteile der Pulverbeschichtung umfassen:

- Die Komposition ist nicht getönt, die Auswahl ergibt sich aus der fertigen Farbpalette.

- Unmöglichkeit der manuellen Anwendung, nur unter Werkstattbedingungen bei speziellen Geräten,

- Im Falle eines Defekts in der Metalllackierung ist es unmöglich, einen separaten Bereich zu reparieren, das Teil wird komplett neu lackiert,

- Das Material des Metallteils muss 200–250 Grad standhalten, was nicht immer möglich ist.

- Die Abmessungen der Teile hängen von den Abmessungen der Polymerisationskammer ab.

Pulverbeschichtung

Die Metallmalerei erfolgt in drei Schritten. Pulverfarbe wird auf die vorbereitete Oberfläche aufgetragen. Nach dem Sprühen der Farbzusammensetzung wird das Teil zum Polymerisationsofen geschickt.

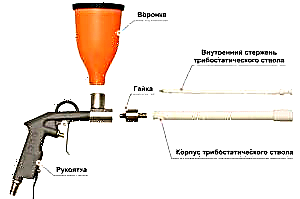

Zum Lackieren ist folgende Ausrüstung erforderlich:

- Anwendungskammer. Ausgestattet mit Luftabsaugung zum Sammeln, Zurückgeben oder Recyceln von Farbe.

- Luftspritzpistole. Zusammen mit dem Feeder bildet es ein Werkzeug zum Auftragen von Pulverlack.

- Feeder.

- Polymerisationskammer. Erzeugt eine Temperatur, die ausreicht, um den Vorgang abzuschließen.

Die Installation, bestehend aus einer Spritzpistole und einem Feeder, erzeugt eine Mischung aus Farbstoffen mit Luft, bildet einen Brenner und gibt den Farbpartikeln eine elektrische Ladung. Die Form des Brenners hängt von der installierten Düse der Pistole ab. Geladene Partikel, die sich auf dem Werkstück absetzen, werden durch die Kraft der elektrischen Anziehung gehalten.

Bestehende Mischmethoden

Aufbringungsverfahren entsprechend der Art der Gewinnung von Ladungsteilchen werden als elektrostatisch und tribostatisch bezeichnet.

Die elektrostatische Methode lädt die Ladung mit einer Koronaelektrode bei einer hohen Spannung von 20–100 Tausend V auf. Elektrostatische Anlagen sind leistungsfähiger und produktiver. Durch Verringern der Spannung der Elektrode wird die Geschwindigkeit des Luftstroms erhöht.

Der tribostatische Effekt wird durch Reibung der Partikel gegeneinander und das Material des Waffenkörpers erreicht. Der Körper der Waffe zur Erhöhung der Reibung besteht aus Fluorkunststoff.

Tribostatische Anlagen sind billiger, die Leistung von Geräten ist geringer als die von elektrostatischen. Der Prozentsatz der Sedimentation von Partikeln auf dem darunter liegenden Teil. Nicht alle Metallfarben sind für das Aufladen durch Reibung ausgelegt. Sie müssen spezielle Farben auswählen oder adaptive Additive verwenden. Teile der Waffe nutzen sich ab und müssen ausgetauscht werden. Tribostatisch ist es bequemer, Teile mit komplexer Form, Rillen und Vertiefungen zu verarbeiten. Das elektrostatische Verfahren ist unter solchen Bedingungen nicht wirksam, es bleibt unproduktiv.

Die Zusammensetzung der Harze der Mischung ist in drei Kategorien unterteilt:

- Epoxidfarben

- Epoxy-Polyester-Zusammensetzungen,

- Polyesterfarben.

Pulverfarbeigenschaften

Flüssige Farbstoffe sind jedem bekannt und vertraut. In diesem Artikel werden wir über Pulverlacke sprechen, die aufgrund ihrer einzigartigen und hochtechnologischen Eigenschaften in naher Zukunft wahrscheinlich eine führende Rolle bei Lack- und Lackbeschichtungen spielen werden, da sie das am schnellsten wachsende Segment der Lack- und Lackindustrie weltweit sind.

Zum ersten Mal wurde in den 60er Jahren des letzten Jahrhunderts Pulverfarbe in die Praxis umgesetzt, wobei die Technologie ständig weiterentwickelt und verbessert wurde. Ihr Konzept basierte zunächst auf der Beschichtung von Metallen mit trockenen Farben, die dann geschmolzen wurden und eine gleichmäßige Färbung des gesamten Objekts bildeten. Die Verwendung von thermoplastischen Farben begann, aber seit mehreren Jahrzehnten bevorzugen sie duroplastische Farben, die eine erhöhte Beständigkeit und Haltbarkeit aufweisen und eine breitere Anwendung finden.

Pulverfarbe enthält kein Lösungsmittel, und dies ist ein zusätzliches Plus für die Verbraucher.

Seine Anwendung, insbesondere für eine große Anzahl von Produkten, ist wirtschaftlicher als die Verwendung von flüssiger Farbe. Das Auftragen von Pulverlack erfolgt nach der elektrostatischen Methode und dem weiteren Brennen und hat praktisch keinen Einfluss auf die Umweltökologie.

Eigenschaften von Pulverlack

Wie Sie wissen, ist Pulverfarbe eine feste Mehrkomponentenzusammensetzung, bei der die Rolle eines dispergierten Mediums nicht von Lösungsmitteln und Wasser, sondern von Luft gespielt wird. Trotz der Tatsache, dass der sogenannte "trockene Rückstand" der Zusammensetzung in seiner Zusammensetzung der Zusammensetzung der flüssigen Farbe sehr nahe kommt, weisen ihre Eigenschaften signifikante Unterschiede auf. Und genau das luftdispergierte Medium ermöglicht es, dass diese Art von Farben und Lacken effektiver ist als herkömmliche Beschichtungen - dies zeigt sich in wirtschaftlichen, technischen und nicht zuletzt in den Umwelteigenschaften. Selbst das Lagern und Transportieren solcher Farben ist viel einfacher, da keine speziellen versiegelten Behälter mit einer starren Verriegelungsposition verwendet werden müssen.

Die filmbildenden Eigenschaften von Pulverlacken werden dank der in seiner Zusammensetzung enthaltenen festen Partikel sowie spezieller filmbildender Harze, Härter und Füllstoffe erreicht, die zusammen mit den Zieladditiven eine feste dispergierte Zusammensetzung bilden. Abhängig vom Vorhandensein spezieller Farbpigmente in der Zusammensetzung zwischen Systemen unterscheiden:

Pigmentierte Pulverlacke haben eine höhere Dichte und werden - je nach Farbspektrum - häufiger als Decklack verwendet.

Sie werden auch Pulverlack genannt - sie werden zum Auftragen auf eine Oberfläche verwendet, die transparent bleiben muss, beispielsweise zum Lackieren von Kunststoff- und leitfähigen Produkten sowie zum Lackieren von Holzprodukten bei der Herstellung von Möbeln.

Da das dispergierte Medium der Pulverfarbe in der Luft ist und sein Hauptbestandteil feste Partikel sind, unterscheidet es sich erheblich von gewöhnlichen flüssigen Farben, und daher werden für solche festen Pulverzusammensetzungen grundsätzlich unterschiedliche qualitative Indikatoren verwendet, die sich von den für flüssige Substanzen charakteristischen Eigenschaften unterscheiden.

Da das dispergierte Medium der Pulverfarbe in der Luft ist und sein Hauptbestandteil feste Partikel sind, unterscheidet es sich erheblich von gewöhnlichen flüssigen Farben, und daher werden für solche festen Pulverzusammensetzungen grundsätzlich unterschiedliche qualitative Indikatoren verwendet, die sich von den für flüssige Substanzen charakteristischen Eigenschaften unterscheiden.

Die Haupteigenschaft von Pulverfarbe ist die Dispersion. Seine Zusammensetzung sollte homogen, physikalisch und chemisch stabil sein und eine optimale Partikelgröße von etwa 50 bis 100 Mikrometern aufweisen. Um der Feinheit der Beschichtung zu entsprechen, sollte die Partikelgröße nicht mehr als 300 bis 330 Mikrometer betragen.

Die qualitativen Eigenschaften der Farbe hängen auch vom Fließfähigkeitsgrad der Zusammensetzung und ihrer Hygroskopizität ab. Beim Aufbringen der Zusammensetzung auf die Oberfläche ist es erforderlich, eine spezielle Technik einzuhalten, um alle Anforderungen an Beschichtungszusammensetzungen und die erforderlichen Eigenschaften der fertigen Materialien zu erfüllen - für die Bildung einer wirksamen Beschichtung und für die dünne Auftragsschicht. Die traditionell verwendeten Methoden wie Sprühen, Tauchen, Auftragen mit Walzen und Pinseln und dergleichen sind für das Auftragen von Pulverlack absolut ungeeignet, stattdessen verwenden sie technologisch modernere Methoden, beispielsweise Sprühen, Aerosol, Elektrostatisieren und Verwenden eines Fließbettes.

Die Zusammensetzung von Pulverfarben

Aufgrund der chemischen Zusammensetzung gibt es Sorten wie:

Aufgrund der chemischen Zusammensetzung gibt es Sorten wie:

- Farben auf Thermoplastbasis

In thermoplastischen Farben treten während des Auftragens keine chemischen Umwandlungen auf - die miteinander wechselwirkenden Partikel des Materials werden verschmolzen und die Schmelze wird abgekühlt. Die Filmbildner haben Thermoplastizität und Löslichkeit und die Zusammensetzung bleibt dem Ausgangsmaterial ähnlich.

- Duroplaste

Die Technologie der duroplastischen Farben umfasst chemische Umwandlungen, bei denen die resultierenden Beschichtungen schmelzen und unlöslich sind und die chemische Komponente erheblich verändert wird. Bis heute beträgt der Anteil duroplastischer Farben fast 80% der Gesamtmenge.

Polymere in Pulverfarbe

Abhängig von den Namen der Polymere oder Oligomere werden Farben mit einer anderen Art von Filmbildner freigesetzt. Dies ist zum Beispiel:

- Epoxid

- Polyester

- Polyvinylchlorid

- Polyethylen

Anfangs wurden Farben mit Epoxidharz entwickelt, und heute werden sie trotz anderer Typen als aktiv eingesetzt. Sie haben eine ausgezeichnete mechanische Festigkeit, eine gute Haftung und sind lösungsmittelbeständig. Der Nachteil dieses Materials ist die Gelbfärbung bei Überhitzung, es beeinträchtigt nicht die Schutzeigenschaften, beeinträchtigt aber das Aussehen.

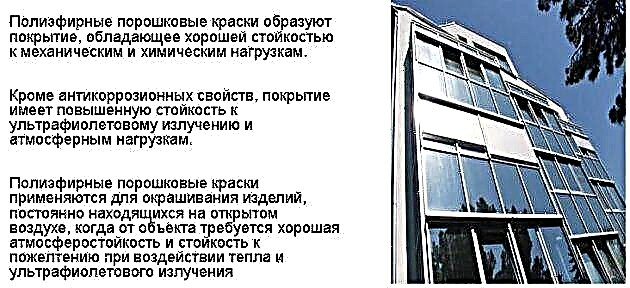

Farben auf Polyesterbasis werden nicht gelb, sondern für Fassaden, Autos und andere Gegenstände im Freien verwendet. Ein weiteres Unterscheidungsmerkmal ist, dass sie weniger lösungsmittelbeständig sind.

Und was die Klassifizierung des letzteren Merkmals betrifft Dies schließt Farben zur Herstellung folgender Beschichtungen ein:

- Reibungsschutz

- elektrische Isolierung

- wetterfest

- chemikalienbeständig

Es werden Pulverfarben jeglichen Schattens und Glanzes hergestellt. Sie können hochglänzend und tief matt sein. Es gibt auch spezielle Farben, zum Beispiel:

- vorne

- mehrfarbig

- Korrosionsschutz

- Metallic

- Hammer

- hohes Zink

Pulverlackauftrag

Im Gegensatz zu herkömmlichen Flüssigkeiten ist die Verwendung von Pulver äußerst wirtschaftlich - beim Lackieren von Produkten mit lösungsmittelbasierter Farbe dauert es dreimal so lange wie bei der Verwendung von Dispersionsfarbe in der Luft, und dank dieser Farbe ist Pulverfarbe in vielen Bereichen weit verbreitet.

Im Gegensatz zu herkömmlichen Flüssigkeiten ist die Verwendung von Pulver äußerst wirtschaftlich - beim Lackieren von Produkten mit lösungsmittelbasierter Farbe dauert es dreimal so lange wie bei der Verwendung von Dispersionsfarbe in der Luft, und dank dieser Farbe ist Pulverfarbe in vielen Bereichen weit verbreitet.

Sein Hauptvorteil besteht darin, dass es bei der Massenproduktion von Produkten verwendet werden kann, da das elektrostatische Verfahren leicht auf die Oberfläche einer großen Anzahl von Produkten angewendet werden kann.

Mit speziellen Lackierkabinen zum Auftragen von Pulverlack wird eine ästhetische und hochfeste Beschichtung erzielt - auf diese Weise werden Keramikprodukte, sowohl Holz- als auch Glas- und Metallprodukte, beispielsweise Aluminium und Stahl, und viele andere, lackiert. Die Kosteneffizienz dieser Auftragungsmethode wird durch die Tatsache erhöht, dass überschüssige Farbe zurückgesammelt und zum Auftragen auf die nächste Produktcharge verwendet werden kann.

Bei der Arbeit mit Metallprodukten ist aufgrund ihrer elektrischen Leitfähigkeit auch die tribostatische Methode zum Auftragen von Farbe wirksam, während komplexe Bauteile und Details qualitativ hochwertig beschichtet werden können. Pulverlack wird auch erfolgreich zum Auftragen auf Produkte aus Keramik, Glas und Polymeren eingesetzt. Die Polymerbeschichtung hat das ästhetischste Aussehen und die beste Schutzschicht.

Aufgrund seiner Hochtechnologie und der Fähigkeit, eine über die gesamte Oberfläche gleichmäßige Beschichtungsschicht zu bilden, wird Pulverlack in vielen Branchen weit verbreitet eingesetzt, von der Beschichtung von Elektrogeräten, Sportartikeln, landwirtschaftlichen Gütern und Haushaltsgeräten über die Korrosionsschutzbehandlung von Bohr- und Verstärkungsrohren und -profilen bis hin zur Verwendung in Automobilindustrie als Grundierung und zur Behandlung verschiedener Oberflächen. Und die Möglichkeit, Pigmente in einer Vielzahl von Farben mit mehr als dreihundert Farbtönen zu verwenden, macht Pulverfarbe auf dem Markt für Farben und Lackprodukte noch beliebter.

Tabelle. Anwendungsbereiche von Pulverfarben.

| Art der Pulverfarbe | Die Vorteile | Nachteile | Anwendungsgebiet |

|---|---|---|---|

| Epoxid | Hohe Haftung, mechanische Festigkeit und chemische Beständigkeit gegen Feuchtigkeit, Alkali, aliphatische und aromatische Kohlenwasserstoffe, Schmieröle, Kraftstoffe, Rohöl. Der Bereich der Betriebstemperaturen reicht von –60 bis +120 ° C. Die dielektrischen Eigenschaften der Beschichtungen sind ziemlich hoch. | Geringe Beständigkeit gegen Ultraviolett und dementsprechend schlechte Beständigkeit im Freien, geringe Wärmebeständigkeit, Neigung zur Vergilbung während des Aushärtens | Korrosionsschutz von Produkten, die einem chemischen Angriff ausgesetzt sind und in Innenräumen verwendet werden: - Metallmöbel, - Haushaltsgeräte |

| Epoxy-Polyester | Relativ niedriger Preis und gute Qualität der resultierenden Beschichtungen. Farben werden durch Kombinieren eines Epoxy- und Polyesteroligomers hergestellt. Die Beschichtungen haben ein schönes Aussehen, einen guten Glanz und eine gleichmäßige Farbe, sind beständig gegen Wasser, wässrige Salzlösungen, verdünnte Alkalien und Säuren | Im Vergleich zur Epoxidbeschichtung - verringerte Chemikalienbeständigkeit - die Schwierigkeit, matte Beschichtungen beim Aushärten bei niedriger Temperatur zu erhalten | Färbung von in Innenräumen verwendeten Produkten: - Metallmöbel, - Beleuchtungsgeräte, - elektrische Heizung und Haushaltsgeräte, - verschiedene Metallbeschläge |

| Polyester | Ausreichend hohe Beständigkeit gegen atmosphärische Faktoren, Lichtbeständigkeit, mechanische und elektrische Festigkeit, erhöhte Abriebfestigkeit. Verbessern Sie das Erscheinungsbild des Produkts aufgrund seines hohen Glanzes. Gute Haftung auf Metallen | Die alkalischen und dielektrischen Eigenschaften sind im Vergleich zu Epoxy- und Epoxy-Polyester-Farben geringfügig geringer. | Zum Lackieren von Produkten, die konstanten atmosphärischen Faktoren ausgesetzt sind: - Fassadenplatten - landwirtschaftliche Maschinen, Fahrräder - Klimaanlagen - andere Metallprodukte und -strukturen im Freien |

Epoxidpulverfarben

Epoxidfarben und -lacke haben während ihrer Entwicklung einen guten Ruf erlangt und sind heute sowohl bei Fachleuten als auch bei gewöhnlichen Menschen sehr beliebt, die nicht jeden Tag repariert oder gebaut werden müssen. Epoxidfarben sind solche Farben, deren Hauptbestandteil Epoxid ist.

Neue matte Pulverfarben auf Basis von Acrylharzen und Nanoadditiven

Das Forschungsprojekt von Wissenschaftlern aus Großbritannien und Griechenland sieht die Entwicklung neuer fortschrittlicher Rohstoffe und Verbundwerkstoffe auf Polymerbasis sowie Verarbeitungs- und Herstellungstechnologien für neue Pulverfarben vor.

Herstellung von Pulverfarben

Wie bereits bekannt, haben Farben eine lange Geschichte, sie sind weit verbreitet und dies kommt der Person zugute. Die Verwendung von Farben im Alltag war vor nicht allzu langer Zeit weit verbreitet, aber die Menschen erkannten sofort, wie viel Nützliches von ihnen gelernt werden kann. Es stellte sich heraus, dass neben der visuellen Transformation auch die bemalte Oberfläche oder das Thema Haushaltsutensilien länger hält!

Pulverfarbe Struktur

Die Zusammensetzung und Strukturkomponenten von Pulverfarbe sind eine Mischung aus festen Polymerteilchen und Farbpigmenten, für die das aktive Medium kein flüssiges Lösungsmittel, sondern ein Luftstrom ist. Und obwohl die chemischen Komponenten der Pulverzusammensetzungen der Zusammensetzung flüssiger Farben ähnlich sind, unterscheiden sich in der Praxis ihre Betriebseigenschaften und Eigenschaften.

Der entscheidende Punkt ist das Fehlen einer flüssigen Fraktion, was auf Folgendes zurückzuführen ist:

- Reduzierung der Anforderungen an Lagerung und Transport von Pulverfarbe,

- erhöhte Haltbarkeit

- keine schädlichen Dämpfe,

- Mangel an brennbaren Substanzen und Brandgefahr.

Die Basis von Pulverfarben sind Polymere, die eine Haftung auf der Oberfläche und ein Schmelzen der Pulverbeschichtung bewirken. Zusätzlich zur Base umfasst die Zusammensetzung der Mischung:

- Füllstoffe in Form von Metalloxiden, beispielsweise Titan und Aluminium,

- Pigmente, die für die Farbeigenschaften der Farbe verantwortlich sind,

- Filmbildner auf Harzbasis

- Härter für Epoxid

- Ester von Acrylharzen.

Alle Bestandteile von Pulverfarben haben eine trockene fraktionierte Konsistenz, die sich durch Fließfähigkeit und lange Haltbarkeit auszeichnet. Pigmente und Füllstoffe machen etwa 50% der Gesamtzusammensetzung aus. Abhängig von der Art und den Eigenschaften des Pigments können Farben in Farbe und Textur der Beschichtung, dem Elektrifizierungsgrad und der Klebeleistung variieren.

Die für Pulverformulierungen verwendeten Pigmente sind völlig identisch mit denen für herkömmliche Acrylfarben. Ihre Anzahl und das Verhältnis in der Zusammensetzung wird durch die Art der Farbe, ihren Zweck und die endgültige Farbe bestimmt. Die Farbe unterscheidet sich nicht nur in der Farbskala, sondern auch in der Tiefe des Farbtons, dem Vorhandensein oder Fehlen von metallischem Glanz sowie der Textur der Beschichtung.

Typen und Polymere, die in Pulverfarben verwendet werden

Zusätzlich zu den zwei Hauptkategorien, die das Verfahren der Filmbildung charakterisieren, gibt es viele Arten von Pulverlacken, je nach Art der chemischen Basis und Zweck. Nach Arten von filmbildenden Substanzen sind Farben:

- Epoxid - auf Harzbasis, zeichnen sich durch ein hohes Maß an Festigkeit, Auflösungsbeständigkeit, gute Haftung auf der Oberfläche aus, neigen aber dazu, bei hohen Temperaturen gelb zu werden,

- Polyester - haben ausgezeichnete ästhetische Eigenschaften, behalten die Farbreinheit bei, zeigen Beständigkeit gegen atmosphärische und mechanische Einflüsse, sind aber empfindlich gegenüber chemischen Lösungsmitteln,

- Polyvinylchlorid - optimale Farben für Design und Innenbereich im Außen- und Innenbereich, gute Haltbarkeit und eine Vielzahl von Farb- und Texturpaletten,

- Polyethylen - zeichnen sich durch Wärmebeständigkeit aus, vertragen mechanische Belastungen und haben feuchtigkeitsabweisende Eigenschaften, ideal zum Lackieren von Rohrleitungskommunikationen,

- Polyamid - eine dekorative Kategorie für die Innendekoration innerhalb und außerhalb von Gebäuden.

Nach Zweck und Grad der Beständigkeit werden auch Kategorien wie wetterbeständige, Korrosionsschutz-, Zink-, elektrisch isolierende und chemisch beständige Farbtypen unterschieden. Mit ihrer Hilfe lackieren sie Teile von Mechanismen und Geräten, Stützen und Metallstrukturen für die Außeninstallation sowie Stammleitungen, einschließlich Unterwasserleitungen.

Darüber hinaus ist Pulverlack in bestimmten Kategorien für spezielle Anwendungen erhältlich, z. B. Fassade, Textur, Mehrfarben und mit metallischem Glanz. Mit diesen Farben können Sie verschiedene Kompositionen erstellen, Materialien simulieren und beliebige Designideen verkörpern. Die Farbnummer, der Glanz und die individuellen Eigenschaften der Farbe werden vom Hersteller angegeben.

Epoxidpulverlacke

Epoxidfarben für Metall sind langlebig, beständig gegen Chemikalien, Öl und Kraftstoff. Eine Grundierung ist für sie nicht erforderlich, sie können selbst eine Grundierungsschicht sein, bevor flüssige Pulverlacke aufgetragen werden. Die Dicke der aufgebrachten Schicht beträgt bis zu 500 Mikrometer.

Epoxidfarbe leitet keinen Strom, da sie aufgrund ihrer isolierenden Eigenschaften in der Elektro- und Funktechnikindustrie beim Lackieren von Metall gefragt ist, das verbesserte Korrosionsschutzeigenschaften erfordert. Eisenmetalle, verzinktes Stahlphosphat, Aluminium und Aluminiumlegierungen sind chromatiert. Es entsteht eine schlagfeste Beschichtung mit guter Haftung.

Epoxid-Polyester-Pulverbeschichtungen

Epoxid-Polyester-Beschichtungen sind dekorativer. Basierend darauf erhalten Sie komplexe Texturen für geprägtes Leder, die Auswirkungen einer gealterten Oberfläche und eine breite Palette von Metallic-Tönen mit unterschiedlichem Glanz. Ein Nachteil der Epoxy-Polyester-Beschichtung ist die verringerte Witterungsbeständigkeit und die geringe Beständigkeit gegen Metallkorrosionsprozesse.

Polyesterpulverbeschichtungen

Polyesterpulverfarben - wetterfeste, mechanisch starke, abriebfeste Beschichtungen. Die hohe Haftung der Polyesterzusammensetzungen ermöglicht die Beschichtung aller Arten von Metallen, einschließlich Leichtmetallen. Sie isolieren Strom gut. Bei der Reaktion mit Alkali wird die Lackschicht zerstört.

Merkmale der Pulverbeschichtungstechnologie und Polymerisation

Das Auftragen von Pulverlack erfolgt in drei Schritten:

- Oberflächenvorbereitung. Es umfasst die Entfernung von Verunreinigungen und das Aufbringen zusätzlicher Konversionsbeschichtungen, um die Schutzeigenschaften und die Haltbarkeit zu erhöhen.

- Farbauftrag in der Spritzkabine mit dem Gerät.

- Ofenhärtung bei hoher Temperatur.

Das chemische Entfetten von Metall zum Lackieren ist ein Muss. Rückstände von Öl, Chemikalien oder Feuchtigkeit können Verfärbungen, Einstiche oder Senken verursachen. Das Werkstück wird auf scharfe Kanten, Grate, Schweißnähte und Metalllöten geprüft.

Die Oberfläche muss von Rost und Staub gereinigt werden. Die Vergabe zusätzlicher Eigenschaften durch Phosphorylierung, Chromierung oder Passivierung der Oberfläche hängt von den Anforderungen an die Beschichtung ab.

Die Applikationskammer ist mit einem Rückgewinnungssystem ausgestattet, das Mikropartikel zum Feeder zurückführt.

Die Härtungstemperatur jeder Lackart wird vom Hersteller in den Begleitdokumenten angegeben und beträgt in der Regel 180-200 Grad. Unter Polymerisationstemperatur wird die Oberflächentemperatur des Werkstücks und nicht die Temperatur der Betriebsart des Ofens verstanden.

Es wird empfohlen, die Farbe in der Polymerisationskammer bei niedrigen Temperaturen und über einen längeren Zeitraum zu härten. Dies erhöht die Härte und vermeidet Beschichtungsfehler wie zottelgrünes Leder und Durchhängen.

Es wird empfohlen, massive Metallprodukte im Voraus aufzuwärmen, damit die Verweildauer des Teils im Ofen für die endgültige Aushärtung ausreicht. Staub im Raum ist nicht erlaubt. Es ist verboten, ein Metallprodukt mit nicht kühlender Farbe zu transportieren.